广袤的鄂尔多斯盆地,山脉环绕,江河奔流,蕴藏着得天独厚的能源宝藏,这里诞生了中国第一大油气田——长庆油田。

2022年,长庆油田年产油气当量历史性突破6500万吨,产量、效益等多项业绩指标创历史新高。不过,如此成绩的取得并非易事,刷新国内油气田产量当量纪录的背后,是长庆油田高达12万口油气水井、在高度分散的勘探开发面积上完成的。且长庆油田是典型的“三低”(低渗、低压、低丰度)油气藏,含油气层位的岩石坚硬致密,被称之为要在“磨刀石”中榨出油、采出气,实现经济有效开发属于世界性难题。

显然,要实现建设世界一流大油气的目标,长庆油田需要付出更多努力,走出一条依靠科技兴油兴气的创新发展之路,突破勘探开发极限。

长庆油田“求新、求变、求突破”,开创新局面

向世界性难题发起挑战,更凸显了长庆油田的辉煌成就,也让我们看到一个不断“求新、求变、求突破”的长庆油田。

创新“黄土塬三维地震技术”,给地层做“CT”,精确发现地下油气;创新“体积压裂技术”,在致密岩石中打通油气“渗流通道”,变“羊肠小道”为“高速公路”;创新“水平井优快钻井技术”,变“多井低产”为“少井高产”……诚然,在技术攻关上攻坚克难,长庆油田以科技引领打破了“边际油田无开采价值”的论断。

2023年一季度,长庆油田累计生产油气当量达到1731.99万吨,较去年同期增长3.05%,再次创下油气当量新纪录。长庆油田用技术创新与突破,诠释了开发非常规油气资源的新高度,开创了特低渗透油气藏经济有效开发的新局面。

在背后发挥重要作用的同样离不开数智化技术的关键支撑,正如上文所述,工作区域高度分散是长庆油田的典型特征,其油区分布在陕、甘、宁、蒙四省区的黄土高原和荒漠地带,存在管线长、站点多、路程远、管理困难等一系列挑战。

提升生产系统整体效率的破解之道离不开数字化转型,2014年,长庆油田与华为签订战略合作协议,数字化建设踏上快车道,驱动油气生产方式、管理模式向新型工业化转型。双方深度合作,在国内最大的油气生产基地结出“油气人工智能平台”“智慧低碳井场”等一系列丰硕果实。双方联手打造的数据+联接+智能平台,正引领长庆油田走上全产业链数字化转型,推进高质量发展。

其中,长庆油田携手华为打造的全光工业网更是奠定了数智化发展的基石。

让数据上得来、智慧下得去,迈过网络那道坎

千里油气区内,长庆油田要将12万口油气水井、2800多座站库、8万公里油气集输管线等,进行生产运行业务的全流程闭环管理,无论是进行生产运行的智能管控、风险隐患的主动预判、经营管理的决策分析等,都需要以数据上得来、智慧下得去为前提。

所以,让数据“触角”延伸至生产经营的“神经末梢”,构建一个智能、极简、可靠的网络尤为重要。此前,长庆油田在网络建设上面临较大的瓶颈,挑战重重。

首先,由于生产设施分布地域广,长庆油田场站到井口的通信网络结构复杂,网络结构层级多,现网交换机、光纤收发器等多种接入方式,致使网络可靠性不高;其次,由于网络层次多,导致故障节点多,故障依靠人工经验对线缆和设备进行排查定界,效率低、难度高。所以,网络在整体上越来越难以满足长庆油田数字化转型、智能化发展的要求。

全光工业网具备无源可靠、架构简单、多业务承载、无源长距传输的优势,成为长庆油田改造升级油气生产物联网系统的最佳选择。

打造全光工业网,深化数字油田建设

针对油气田作业区及以下站点的网络接入诉求,利用现有光缆资源,长庆油田采用华为工业级无源光网络(PON)接入解决方案,进行了探索,经过近1年的试点应用,方案满足油气生产场景对特殊环境适配、大带宽、低时延的网络诉求,其带来的价值优势明显。

- 简架构,网络10层变3层, 维护节点减少70%

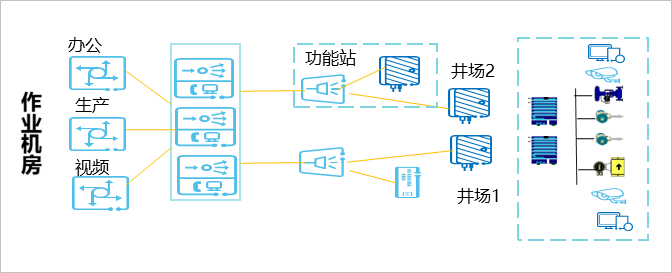

从作业区到井场,全光工业网采用无源分光技术,实现业务一跳直达,对比现网采用光纤收发器+交换机的10层网络可减少70%的维护节点,满足了油气生产场景的高可靠、极简网络部署的要求。

- 高可靠,硬隔离,一网承载多业务,降低投资成本25%

全光工业网具备网络硬切片技术,端口级业务隔离,实现生产网、视频网、办公网和社区网等业务隔离,减少网络拥塞点的同时,更避免了对生产业务产生影响。此外,一张物理网承载多业务,也带来25%的投资成本降低。

- 智运维,NCE管理平台实现光路智能诊断,提升运维效率30%

全光工业网支持E2E光纤故障诊断,判断故障点位,精确到米级,末端设备即插即用。降低人员技术要求,相比当前人工现场排障,减少了30%无效上站,大幅提升了运维效率。

长庆油田公司第一采油厂工艺研究所副所长张海峰:“本次进行的全光工业网的升级改造,解决了此前作业区接入层多点级联、不便于网络扩容、运维难和多业务承载隔离等问题。”全光工业网方案一次部署十年免维护、宽温宽压适应井口无人区恶劣环境、解决网络长距离覆盖限制等,为长庆油田生产运营的提质降本增效发挥出关键作用。

目前,长庆油田建设的工业光网络“信息高速公路”环路总长达到4千余公里,支线近3万KM,覆盖90%以上作业区、处理厂以及油田生产井场,实现“万兆到厂、万兆千兆到作业区、千百兆到井区”的接入能力,数字化基础能力的完善,进一步助推长庆油田数字化转型、智能化发展再上新台阶。

长庆油田以数智化升级,推动生产经营的现代化、智慧化

长庆油田网络一级工程师田雨:“长庆油田已建成国内最大的油气生产物联网系统,实现油气水井数字化覆盖率98.2%,以及场站数字化100%全覆盖。随着油气生产物联网建设不断深入,长庆油田场站无人值守率达到90%,采气单位井场和集气站全部实现无人值守,‘井场、中小型站场无人值守,大型站场少人集中监控’的新模式,实现了增产增效不增人,进而驱动油气生产方式的变革。”

据悉,“十四五”期间,长庆油田联手华为还将完成云计算、大数据、人工智能等先进技术与油气产业高度融合,形成智能化油气田运行架构。通过引入工业“云、边、端”技术,真正实现前端智能操控、中端智能指挥、后端智能分析的智能油气田。

诚然,长庆油田典型的“三低”油气藏特征,使其并不具备好的油气资源禀赋,向技术要生产力,数字化转型、智能化发展是长庆油田高质量发展的必由之路。未来以全光工业网构筑坚实基座,以数智化升级推动生产经营的现代化、智慧化,标注了长庆油田高质量发展的新坐标。锚定打造世界一流大油气田目标,长庆油田正加速走出一条质量更高、结构更优、动力更足、效益更好的发展之路。